鏡面輥拋光你知道有哪些分類嗎?

機械鏡面拋光是對金屬材料進行拋光(粗磨、細磨)和拋光的過程,以獲得光滑明亮的鏡面。

化學(xué)溶液鏡面拋光是用化學(xué)溶液浸泡和去除表面氧化物以達到光亮效果。

機械鏡面拋光是拋光金屬材料(粗磨、細磨)和拋光(三步拋光)以獲得光滑明亮的鏡面的過程。

一、拋光工藝

拋光的目的是獲得平坦光滑的表面。此時,磨削表面上留下非常精細和均勻的磨削痕跡。拋光分為粗磨和細磨。

1 .粗磨粗磨是對粗糙表面和不規(guī)則形狀的修飾。

2 .經(jīng)過細磨和粗磨后,金屬表面仍有深磨痕,需要在細磨中消除,為拋光做準備。

二、表面拋光工藝

拋光過程是為了獲得明亮的鏡面狀表面。大多數(shù)被拋光輪反復(fù)拋光的零件表面都有微小的凹凸,這通常用于涂層表面改性。

拋光是涂覆表面或零件表面的結(jié)束工序。其目的是消除拋光過程后殘留在表面上的細微研磨痕跡。理想的拋光表面應(yīng)該是平坦、明亮、無縫、壓花、沒有凹坑和金屬干擾層的鏡面。拋光和拋光后研磨表面的變化。

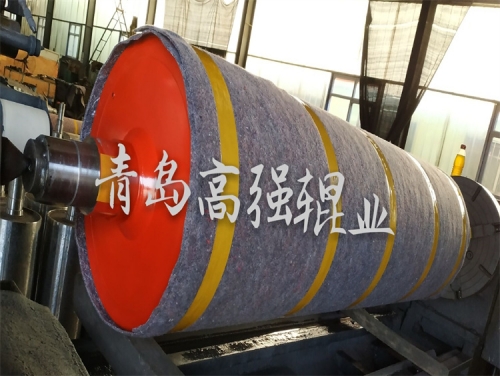

三步鏡面拋光是拋光電動工具按順序配合使用復(fù)合百葉盤、合成磨光盤、羊毛條拋光盤等三種拋光材料進行鏡面拋光,磨光工序為復(fù)合百葉盤、合成磨光盤,表面拋光工序為羊毛條拋光盤。

一步:復(fù)合百葉盤

復(fù)合百葉窗盤的結(jié)構(gòu)結(jié)合了表面拋光材料和涂覆磨料,以去除粗糙表面和不規(guī)則形狀,從而實現(xiàn)粗磨和初步細磨。

兩步:合成磨盤

高濃度磨料分布在牢固的無紡布基材上,以去除不銹鋼表面的壓延或毛刺,實現(xiàn)精細研磨并準備拋光。

三步:毛條拋光盤

毛條盤具有良好的柔韌性,易于加速氣流和冷卻。它們適合與拋光蠟或膏合作,以實現(xiàn)明亮鏡面狀金屬表面加工過程中的結(jié)束工序。

化學(xué)拋光推薦方法:

一、不銹鋼拋光液

用途:清除不銹鋼(螺絲、掛件、小五金、裝飾品等)冷軋、沖壓過程中產(chǎn)生的氧化皮,光亮美觀。

特點:化學(xué)拋光,快速方便,經(jīng)濟高效,光亮度很好,超過市場同類產(chǎn)品。

鏡面拋光-MPU海綿輪

鏡面拋光-MPU海綿輪

用法:在滾筒中,用金屬清洗液”按1:20的比例加90度熱水,加入需拋光的工件,滾動5-15分鐘,把油污清洗干凈;將拋光液按1:20—50的比例,加水配成工作液,振動拋光或滾動拋光,時間約15分鐘,清水沖凈,離心甩干或風干、晾干。

注意:拋光工件必須先徹底除油;拋光液是濃縮液,拋光時的加水比例根據(jù)實際材質(zhì)情況而定。

包裝:塑料瓶:1千克/瓶、24瓶/箱;塑料桶:25千克/桶,40千克/桶。

二、不銹鋼二合一拋光液

用途:清除不銹鋼(螺絲、掛件、小五金、裝飾品等)冷軋、沖壓過程中產(chǎn)生的油污和氧化皮,光亮美觀。

特點:化學(xué)拋光,去油拋光一次完成,快速方便,經(jīng)濟高效,光亮度很好。

用法:將二合一拋光液按1:20—50的比例,加水配成工作液,振動拋光或滾動拋光,時間約15分鐘,清水沖凈,離心甩干或風干、晾干。

注意:適用于輕度油物的工件,拋光液是濃縮液,拋光時的加水比例根據(jù)實際材質(zhì)情況而定。勿入眼、口,如誤觸,立即清水沖洗。

包裝:塑料瓶:1千克/瓶、24瓶/箱;塑料桶:25千克/桶,40千克/桶。

三、不銹鋼研磨拋光液

用途:用于不銹鋼緊固件、漁具配件、鏈條、掛件、彈簧、小五金等不銹鋼制品加工后拋光, 和不銹鋼滾筒拋光液(00112)相比較:酸度更強,更適合于拋光帶有氧化皮層或表面粗糙值更高的工件。

特點:本品由清洗劑、光亮劑、緩蝕劑、表面活性劑等復(fù)配而成,顯著提高了不銹鋼零件的表面光亮度,使零件光亮美觀, 機械和化學(xué)拋光相結(jié)合,經(jīng)濟高效,光亮度好。

用法:1、本產(chǎn)品主要功能是拋光,兼有速效除氧化皮性能,可配合不銹鋼滾筒拋光液(06204)使用,用本品滾光清除表面毛刺、氧化皮、沙眼等,第二步使用不銹鋼滾筒拋光液(06204)進行拋光,光澤更好,亦可單獨使用。

2、配液:將研磨拋光液按零件重量的2-3%(或根據(jù)氧化層情況加量)倒入裝有不銹鋼零件的滾筒中,然后加入兩倍水(也就是拋光液:水=1:1~2稀釋后使用)。

3、處理過程:滾筒滾動拋光,時間以工件光亮為準,約1-2小時,將拋光液排除,用水沖洗干凈,離心甩干、風干或晾干即可。

4、據(jù)工件的表面粗糙狀況,針對粗糙值大的工件如不銹鋼鏈條等,可配合磨料(如拋光塊等)使用,適當延長滾光時間。

注意:1、本品呈酸性,勿入眼、口;對皮膚有腐蝕,如接觸用清水沖洗干凈。2、陰涼處保存,長期有效。

包裝:塑料瓶:1千克/瓶、24瓶/箱;塑料桶:25千克/桶,40千克/桶。

四、不銹鋼滾筒拋光液

用途:用于不銹鋼緊固件、漁具配件、鏈條、掛件、彈簧、小五金等不銹鋼制品加工后拋光

特點:由清洗劑、光亮劑、緩蝕劑、表面活性劑等復(fù)配而成,鏡面光澤,泡沫豐富,效力持久。

用法:1、本產(chǎn)品主要功能是拋光,工件拋光時分兩步法:除油,第二步使用本品進行拋光

2、配液:將拋光液按零件重量的1-2%倒入裝有不銹鋼零件的滾筒中,然后加入與 拋光液同樣重量的水(也就是拋光液:水=1:1稀釋后使用)。

3、處理過程:滾筒滾動拋光,時間以工件光亮為準,約0.5-1小時,將拋光液排除,用水沖洗干凈,離心甩干、風干或晾干即可。

4、 根據(jù)工件的表面粗糙狀況,可配合磨料(如拋光塊等)使用。

注意:1、本品呈酸性,勿入眼、口;對皮膚有輕微腐蝕,如接觸用清水沖洗干凈。2、陰涼處密封保存長期有效。

包裝:塑料瓶:1千克/瓶、24瓶/箱;塑料桶:25千克/桶,40千克/桶

光潔度加工出來的好壞直接影響齒輪的精度,一般影響剃齒光潔度的因素有如下幾種:

1剃齒前的齒輪精度對剃齒后的齒輪加工精度有很大影響。一般來說,剃前對齒輪精度的要求應(yīng)該比剃后低一級,并且對齒輪節(jié)距的要求更高。由于剃齒機沒有傳動鏈,也沒有強制傳動,糾正齒輪節(jié)距累積誤差的能力相對較差,所以一般來說,在剃前過程中盡可能采用滾齒代替插齒。

2剃刮津貼應(yīng)適當。剃須余量太小,精度不能滿足要求。然而,過多的余量也會影響剃須效率。有些人做過實驗,0.18 mm - 0.22 mm是適合M4.5齒輪的齒輪。在預(yù)剃須過程的精度更高的情況下,剩余的剃須余量可以減少。

3剃齒刀的切削量對平滑度也有很大影響。一般來說,合理的速度為90 - 110米/分鐘,合理的進給量為70 - 120米/分鐘,6 - 8次平滑行程很合適。

4剃刮引起的齒廓誤差也影響平滑度。實際加工經(jīng)驗表明,刀具是正確的漸開線,而剃齒齒輪不容易獲得正確的漸開線,而且存在誤差。相對而言,用直齒剃刀加工斜齒輪的誤差小于用斜齒剃刀加工斜齒輪的誤差(前提是確保軸相交角度為10 - 15度)。由于目前無法計算剃須誤差,一般的齒形需要不斷修正以滿足正確的要求。

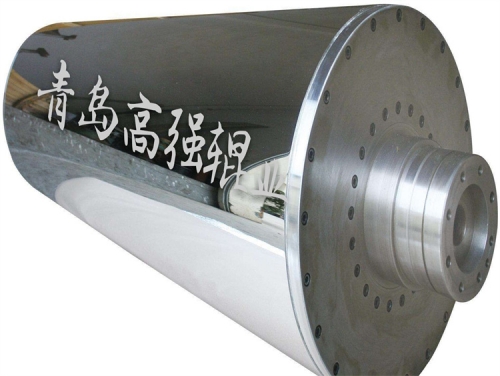

企業(yè)名稱:青島高強輥業(yè)有限公司

企業(yè)名稱:青島高強輥業(yè)有限公司 聯(lián)系人:趙經(jīng)理

聯(lián)系人:趙經(jīng)理 手機:13953255389

手機:13953255389 郵箱:gaoqianggunye@163.com

郵箱:gaoqianggunye@163.com 網(wǎng)址:miriamjoywrites.com

網(wǎng)址:miriamjoywrites.com 地址:山東省青島膠州市三里河街道辦事處木材市場

地址:山東省青島膠州市三里河街道辦事處木材市場